در فرآیندهای جوشکاری قوسی ، گرمای ورودی (HI) که مخفف کلمه انگلیسی Heat Input است و انرژی قوس (AE) که مخفف کلمه انگلیسی Arc Energyاست هر دو معیار سنجش انرژی صرف شده برای تشکیل جوش هستند

ودرهر دو آنها واحد انرژی در طول واحد اندازه گیری می شوند. که این واحد در اروپا و ایران بیشتر برحسب کیلوژول بر میلیـــمتر(kJ/mm) است در حالی که در آمریکا تمایل به استفاده از واحد کیلوژول بر اینـــچ(kJ/in) بیشتر است.

انرژی قوس انرژی ایی است که قبل از در نظر گرفتن راندمان فرایند ، توسط قوس جوش به قطعه کار داده می شود. و توسط معادله زیر محاسبه می شود:

گرمای ورودی ، برابر است با مقدار گرمایی که به قطعه کار در حین انجام جوشکاری وارد میشود . با ضرب انرژی قوس در راندمان فرآیند جوشکاری ، مقدار گرمای ورودی بدست می آید ، مطابق فرمول زیر .

فرمول فوق را بصورت خلاصه میتوان به شکلHI = η×A.E نوشت .

نکتــــه: در ذو فرمول فوق باید واحد ها را بشکل زیر استفاده کنید .

هر فرآیند جوش قوس دارای راندمان متفاوتی است. که راندمان هر یک از فرآیند های جوشکاری مطابق TWI بصورت زیر است .

تنش پسماند به انگلیسی Residual Stress به تنشی گفتـه میشوند که پس از برداشتن برگذاری هنوز در قطعه وجود دارد . ایجاد تنش پسماند در قطعه علل مختلفی دارد ، هرگونه تغیر شکل پلاستیک ناهمگن ، گرم یا سرد شدن غیر یکنواخت و نایکسان بودن ترکیب شمیایی میتواند باعث ایجاد تنش پسماند شود که هم میتوانند مفید و هم میتوانند مضر باشند . در این مقاله تخصصی تمرکز ما بر روی وجود تنش پسماند در سازه هایی جوشکاری بعد از انجام جوشکاری است .

مشکل پیش بینی تنش باقیمانده ناشی از جوشکاری از مدت ها پیش توسط طراحان سازه های جوشی به عنوان مسئله بسیار مهمی شناخته شده بود اما با این حال تحلیل آن، کار بسیار مشکلی بود. این مشکل، ریشه در مکانیزم پیچیده ی شکل گیری تنش باقی مانده دارد، که از توزیع غیریکنواخت دمای ایجاد شده توسط منبع حرارتی در فرایند جوشکاری حاصل میشود ، بعبارت دیگر چون حرارت ناشی از جوشکــاری بصورت غیر یکنواخت در سطح قطعه توزیع میشود سبب ایجاد انبساط یا کرنش های غیر یکنواخت در جهت های مختلف قطعه میشود و پس از سرد شدن قطعه جوشکاری شده ، در قطعه باقی میمانند و جای خود را به تنش های خود تعادلی میدهند و بدین صورت تنش های باقیمانده یا تنش پسماند را ایجاد می کنند.

پرسش منطقی که ممکن است در این نقطه به ذهن فرد خطور کند این است که چرا باید نگران پیش بینی تنش باقیمانده در ساختارهای جوشکاری شده بود؟ پاسخ این است که وجود تنش پسماند بر روی کارایی سازه جوشی تاثیر میگذارد .

بنابراین مشهود است که مهندس اجرا کننده بخواهد ابزار طراحی برای در نظر گرفتن تنشهای باقیمانده و اثرات آنها را داشته باشد. به طور مشخص تر، آنچه او می خواهد انجام دهد تغییر متغیرهای طراحی و ساخت نظیر ضخامت، طراحی اتصال، شرایط و توالی جوشکاری است. به طوری که اثرات منفی تنش باقیمانده و اعوجاج مرتبط با آن را بتوان تا سطح قابل اطمینانی کاهش داد. این مسئله بخصوص هنگامی درست است که سازه های بحرانی، مانند زیردریایی ها و مخازن تحت فشار ساخته شوند.

این نخست شامل حل مساله انتقال گرما و سپس استفاده از نتایج به دست آمده برای تحلیل تنش است . تنش های پسماند به عنوان تنش هایی تعریف شده اند که اگر تمام بارهای خارجی حذف شوند باز در یک قطعه وجود دارند.

تنش پسماند را نیز میتوان براساس مکانیزم شکل گیری دسته بندی کرد، به صورت آنهایی که توسط عدم تطابق ساختاری تولید شده اند و آنهایی که توسط توزیع غیر یکنواخت کرنش های غیر الاستیک تولید شده اند مانند توزیع غیر یکنواخت حرارت

از آنجایی که تنش های باقیمانده بدون هیچگونه بار خارجی وجود دارند، همیشه باید توازن نیرو و گشتاور را کنند، یعنی باید خود متوازن باشند.بعبارت دیگر مقادیر تنش پسماند فشاری و تنش پسماند کششی در یک قطعه اثر یکدیگر را خنثی میکنند .

برای درک اینکه چگونه تنش های باقیمانده به صورت فیزیکی طی جوشکاری شکل گرفته اند، حالت ساده ی جوش روی ورق با جزییات تشریح خواهند شد مطابق شکل زیر. تغییرات دما و تنش ها را به صورت خلاصه نشان میدهد که طی چنین فرایندی رخ میدهد.

قوس جوشکاری، که با سرعت مشخص حرکت می کند، در قسمت (۱) شماتیک جوش نشان داده شده ، در قسمت (۲) توزیع تغییرات دما و در قسمت (۳) توزیع تغیرات تنش نشان داده شده است .

شماتیک انجام جوشکاری به چهار قسمت تقسیم شده است قسمت D-D , C-C , B-B , A-A که مقطع A – A، جلوی قوس جوشکاری است، و تغییر دمای ناشی از جوشکاری ΔT تقریبا صفر است. در طول مقطع B-B، که با قوس جوشکاری متقاطع است، تغییرات دما سریع است و توزیع دما بسیار غیریکنواخت است. توزیع دما در طول مقطع C-C که با فاصله کمی عقب قوس جوش قرار دارد و در طول مقطع D-D که بسیار دور از قوس جوشکاری است، تغییر دما ناشی از جوشکاری دوباره کاهش می یابد.

شکل (۳) توزیع تنش ها را در طول این سطح مقطع ها در راستای X ، نشان می دهد. در طول سطح مقطع A-A تنش های حرارتی به علت آنکه هنوز حرارت جوشکاری به آنجا نرسیده تقریبا صفر هستند. توزیع تنش در طول سطح مقطع B-B چون ف ذوب شده باری را تحمل نمی کند، تنش زیر قوس جوشکاری نزدیک به صفر است. تنش ها در نواحی که با فاصله کوتاهی از قوس قرار دارند فشاری هستند، زیرا فپایه که دمای پایین تری دارد در برابر انبساط این نواحی مقاومت می کند.

از آنجایی که دماهای این نواحی بالا هستند و استحکام تسلیم ماده پایین است، تنش ها در این نواحی در حد استحکام تسلیم ماده در دماهای متناظر است. بزرگی تنش فشاری با افزایش فاصله از جوش پا با کاهش دما افزایش می یابد. با این حال، تنش ها در نواحی دور از جوش کششی و متعادل و با تنش های فشرده در نواحی نزدیک جوش برابر هستند. به عبارت دیگر داریم :

تفاوت در انقباض نواحی که به صورت متفاوت گرم و سرد شده اند در یک اتصال جوشی، به عنوان دلیل اولیه ی شکل گیری تنش باقیمانده شناخته میشود، که منجر به تنش های طولی بالا ، در ف جوشی میگردد. تنش های کششی مشابه و در جهت عرضی، اما با مقدار کوچکتر نیز ایجاد می گردد.

یک منبع ایجاد آن، خنک شدن غیریکنواخت در جهت ضخامت جوش است. لایه های سطح جوش و نواحی بسیار گرما دیده نزدیک به آن معمولا سریعتر از نواحی داخلی، بخصوص در صفحات ضخیم، خنک میشوند. بنابراین تنش های حرارتی روی یک سطح مقطعی اتفاق شکل می گیرد که میتواند منجر به تغییر شکل پلاستیک ناهمگن و بنابراین تنش های باقیمانده شود. انتظار می رود این تنش های باقیماندهی سریع خنک شده در سطح نواحی بسیار گرما دیده، فشاری و خود متعادل با تنش های کششی در مناطق داخلی باشند.

منبع دیگر تنش های باقیمانده از دگرگونی های فازی است که طی خنک شدن رخ میدهد؛ در مورد فولاد، برای مثال، آستنیت به فریت، بینیت یا مارتنزیت، یا ترکیبی از آنها تبدیل میشود. این دگرگونی ها با یک افزایش در حجم مشخص، باعث می شود ماده تغییر شکل داده (در ف جوش و ناحیه متاثر از گرما) تمایل به انبساط داشته باشد. با این حال، این انبساط توسط مواد خنک تری که تبدیل نشده اند، محدود شده که نتیجه، ایجاد تنش های فشاری در ماده دگرگون شده و تنشهای کششی در نواحی دیگر است. بنابراین شیبهای حرارتی کرنش های متفاوتی تولید می کنند که اگر به اندازه کافی بزرگ باشند می توانند باعث تسلیم شدن سازه جوشی شوند .

همانطور که قبلاً گفته شده مجموع تنش های پسماند در یک سازه جوشی خود متعادل هستند ، بعبارت دیگر مجموع تنش های باقیمانده فشاری و تنش های باقیمانده کششی برابر هستند و مجموع آنها برابر صفر است .

قسمت a که در شکل زیر مشاهده میکنید تنش باقیمانده فشاری است که مقدار آن مثبت است و قسمت bوc تنش پسماند کششی است که مقدار آن منفی میباشد .

در بازار امروز، تایر و لاستیک های گوناگونی وجود دارد، که اطلاعات فنی لاستیک ها متفاوت است و هر کدام برای شرایط خاصی طراحی شده اند بنابراین شما ممکن است هنگام انتخاب بهترین لاستیک برای خودروتان اشتباه کنید . اما نگران نباشید بخش زیر با اطلاعات مربوط به بررسی های انواع تایر و لاستیک ، بررسی عملکرد لاستیک در فصل های مختلف و همچنین بررسی تایرهای زمستانی به شما این امکان را می دهد که برای خرید لاستیک ماشین نگرانی های گذشته را نداشته باشید .

نقـــــــــاط مثبت : دارای قیمت مقرون به صرفه ، سواری راحت، عمر طولانی و کشش کافی در شرایط مرطوب و خشک نقـــــــــاط منفی : عدم دستیابی به اطلاعات دقیق در مورد شرایط لاستیک سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۴ تا ۱۸ اینچ ، ضمانت ۴۰،۰۰۰ تا ۱۰۰،۰۰۰ مایل منـــــــاسب برای : خودرو های سواری و وانت ها و SUV های کوچک

نقـــــــــاط مثبت : در بیشتر شرایط به خوبی عمل کنید نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۲ اینچ ، ضمانت: ۴۰،۰۰۰ تا ۸۰،۰۰۰ مایل منـــــــاسب برای : SUV ها و وانت های سنگین

نقـــــــــاط مثبت : طراحی شده برای استفاده در مسافت های طولانی و در جاده های آسفالت شده ، فراهم آوردن کشش اضافی در جاده های برفی و لغزنده نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۱۲ مایل در ساعت تا ۱۱۸ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۲ اینچ ، ضمانت: ۵۰،۰۰۰ تا ۶۰،۰۰۰ مایل منـــــــاسب برای : کامیون های سنگین

نقـــــــــاط مثبت : عملکرد تمام در فصل لاستیک اتومبیل ، پیشنهاد رتبه بالاتر از استاندارد لاستیک تمام فصل دارد ، عملکرد ترمز بهتر نسبت به سایر لاستیک ها نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۱۳۰ مایل در ساعت تا ۱۴۹ مایل در ساعت ، قطر لاستیک بین ۱۵ تا ۲۰ اینچ ، ضمانت: ۴۰،۰۰۰ تا ۸۰،۰۰۰ مایل منـــــــاسب برای : SUV ها

نقـــــــــاط مثبت : برای نگهداشتن راحت و توقف جاده های یخی یا برفی ، گل مناسب برای جلوگیری از لغزش ، مقاومت در دماهای یخ زده نقـــــــــاط منفی : ندارد سایــــــر اطلاعات : محدوده سرعت ۹۹ مایل در ساعت و بالاتر ، قطر لاستیک بین ۱۴ تا ۲۰ اینچ منـــــــاسب برای : ماشین ها در مناطقی که آب و هوای زمستانی دارند تجربه می کنند

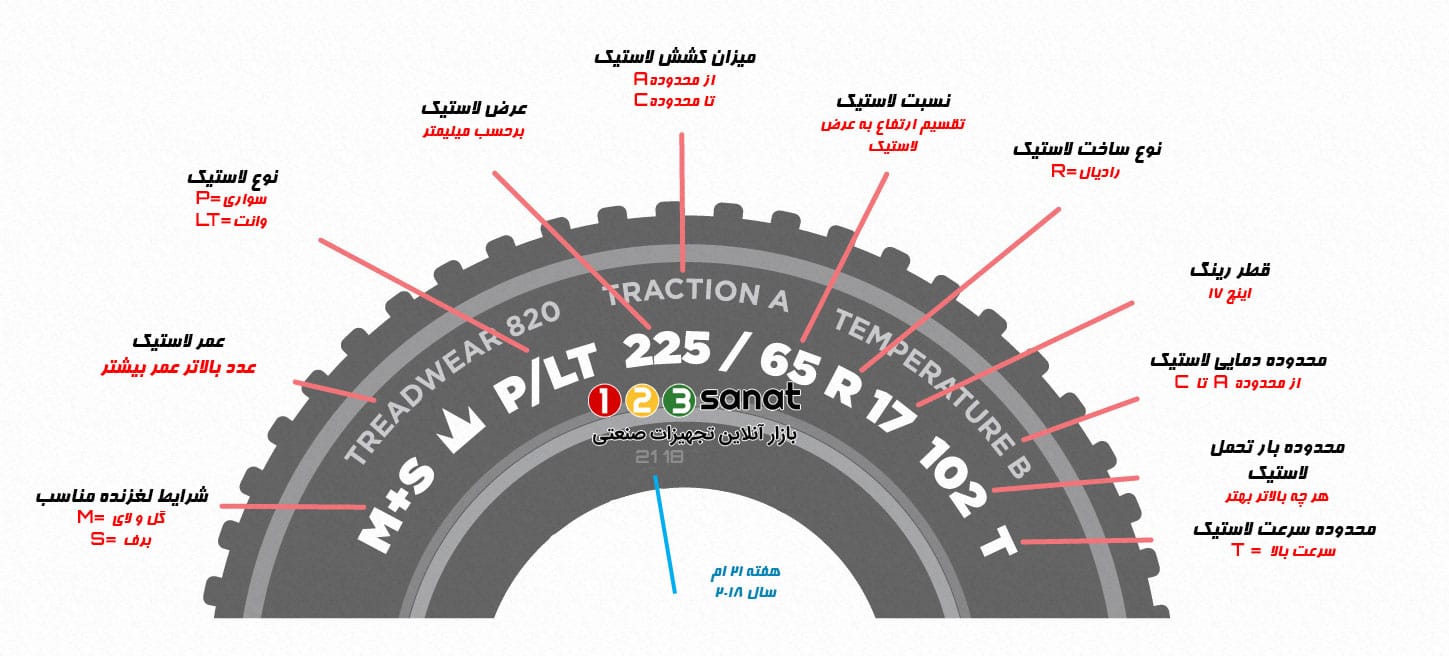

برای خرید بهترین لاستیک برای خودرو، مهم است که شما بتوانید اطلاعات فنی لاستیک بخوانید. اگر نمی دانید چطور باید این کار را انجام بدهید نمودار زیر مفید خواهد بود. آن را چک کنید .

مشخصه (P) نشان دهنده نوع کاربرد لاستیک است جزو اطلاعات فنی لاستیک اجبــــاری نیست و همیشه روی تایر ظاهر نمی شود ، اما مهم است که بدانیم چگونه می توان خودرو شما را تحت تاثیر قرار دهد . اگر ” P ” در سمت چپ وجود داشته باشد، نشان دهنده ماشین سواری” است . که به استاندارد ( U.S. (P-metric معرف اندازه تایر اشاره دارد. LT” برای کامیون سبک است، ST” برای تریلر مخصوص است و T” نام تجاری موقت است که در درجه اول برای رینگ های لاستیکی استفاده می شود. اگر لاستیک ماشین علامت P” یا یک علامت دیگر در مقابل اعداد ندارد، آن را یک تایر یورو متریک” در نظر گرفته است. یک تایر یورو متریک مطابق با مشخصات تایر اروپایی است و اغلب دارای شاخص بار بار متفاوت نسبت به یک تایر پتری متر نسبت به اندازه میشود . ما درباره شاخص بارگذاری در جزئیات بیشتر در ادامه بحث خواهیم کرد.

اولین عدد در این سری به عرض بخش تایر یا فاصله از لبه جانبی به لبه جانبی می رسد، که چون بزرگترین اندازه لاستیک ماشین اندازه گیری می شود. به طور کلی، این عدد بزرگتر از اندازه واقعی تایر خواهد بود.

این شماره نسبت ارتفاع لاستیک ماشین به عرض آن است. در این مثال ، عرض تایر ۶۵ درصد ارتفاع کل لاستیک ماشین است . این شماره می تواند نشان دهنده هدف تایر باشد. اعداد کمتر، مانند ۵۵ یا کمتر، به معنای یک ساید وال کوتاه برای بهبود فرمان پاسخ در خودرو است .

R” به ساخت و ساز شعاعی لاستیک ماشین اشاره دارد، که استاندارد لاستیک اتومبیل های مسافری برای بیش از ۲۵ سال است. قبل از لاستیک های شعاعی، اکثر اتومبیل ها با لاستیک های تعادل ساخته میشدند که برای توصیف آنها از B” استفاده میشد .

قطر رینگ مناسب به اینچ ، گفته میشود ، اگر قصد دارید سایز رینگ خودرو خودتان را عوض کنید ،باید به این عدد توجه ویژه ای کنید. اگر قطر چرخ شما تغییر می کند، شما باید یک لاستیک جدید برای این قطر ، خریداری کنید.

شاخص بار تایر ، یعنی هر تایر قادر به تحمل چه وزنی است ؟! شاخص بار تایر یکی از مهمترین اعداد در تایر شماست. برای پیدا کردن شاخص ؛ ” ۱۰۲ ” باید نمودار بار ظرفیت بار در هر تایر نگاه کنید. صد و دو نشان می دهد حداکثر وزن قابل تحمل هر تایر تقریباً ۱۸۰۰ پوند است .

مشخصه (T) سرعت قابل تحمل ، نشان دهنده این است که این تایر برای مدت طولانی حداکثر تا چه سرعتی را می تواند تحمل کند. در اینجا یک لیست کامل از رتبه بندی سرعت های مختلف لاستیک ماشین وجود دارد:

برای مطالعه { راهنمای خرید بهترین لاستیک ماشین } کلیک کنید .

برچسب ها :

# تایر # لاستیک ماشین

پمپ شناور Submersible pump جزو طبقه بندی پمپ های سانتریفیوژ طبقه بندی میشود ، (پمپ آب یک نوع پمپ شناور است ) اگر بصورت دقیق تر پمپ شناور را طبقه بندی کنیم جزو طبقه بندی پمپ های با جابجائی غیر مثبت دسته بندی میشود (برای آشنایی بیشتر توصیه میکنم مقاله تخصصی صفر تا صد انواع پمپ های هیدرولیک را مطالعه فرمایید) .

پمپ های شناور یا الکترو پمپ های شناور بطور وسیع در پمپ آب و سایر مایعات کاربرد دارند که در ادامه با کاربرد الکترو پمپ شناور در پمپاژ بیشتر آشنا خواهیم شد .

در الکترو پمپ شناور با گردش الکتروموتور، پره هایی که به شفت (محور اصلی) وصل شده اند و با الکترو موتور کوپل شده اند به حرکت در میآیند و موجب پمپ آب یا سایر مایعات میشوند

پمپ های شناور از دو قسمت اصلی تشکیل شده اند :

پمپ شناور در انواع تک فاز و سه فاز تولید و عرضه می شود و جنس پمپ ها معمولا در دو نوع استیل و برنز می باشد که معمولا جنس استیل آن نسبت به جنس چدن دارای مزایایی همچون مقاومت بیشتر، آبدهی و راندمان بالاتر ، مصرف برق کمتر و … می باشد.

پمپ شناور امروزه دارای جایگاه ویژه ایی در صنعت انتقال مایعات هستند و بصورت گسترده در موارد زیر استفاده میشوند :

پمپ های شناور دارای انواع مختلفی هستند که با توجه به ویژگی و کارکرد های مختلف می توان پمپ های شناور مورد نظر را انتخاب کرد.

پرکاربرد ترین پمپ های شناور می توان به موارد زیر اشاره کرد :

در پمپهای توربینی turbine pump سیال موازی محوراصلی ، شَفت (shaft) وارد پروانه میگردد و بهطور زاویه دار نسبت به محور از پروانه (impeller) خارج میگردد ، تفاوت اصلی پمپ شناور توربینی با پمپ های سانتریفیوژ در شکل پره های آن است .

پمپ های جریان محوری یا پمپ ملخی عملکرد مشابهی با پمپ شناور توربینی دارند. با این تفاوت که در این پمپ ها، سیال به صورت موازی با شفت از پروانه خارج می شود بر خلاف پمپهای توربینی که سیال بهطور زاویه دار نسبت به محور از پروانه خارج میشود .

پمپ شناور شفت غلافی، سیال پس از پمپ شدن به وسیلهٔ پروانه از طریق لولهای که در اطراف محور قرار دارد به سمت خروجی هدایت میشود. در پمپ شناور شفت غلافی چنانچه سیال دارای خاصیت روانکاری مناسبی باشد میتواند با شفت در تماس باشد اما اگر سیال پمپاژی روانکار مناسبی نباشد باید با ایجاد محفظهای از تماس سیال با شفت جلوگیری کرد .

در الکتروپمپ شناور ، الکتروموتور و پمپ که با یکدیگر کوپل شده اند . داخل الکتروموتور با آب پر میشود و عمل پمپ آب را نیز انجام میدهد .

معمولاً در پمپ آب ، برای روانکاری یاتاقان ها و هم برای خنککاری حرارت در سیمپیچی داخل الکتروموتور از آب استفاده میشود میباشد. در حال حاضر شرکتهای زیادی در زمینه این تولید پمپ آب فعال هستند که در ادامه آنها را بررسی خواهیم کرد .

ویدیو زیر را حتما مشاهده کنید تا به نحوه کار الکترو پمپ شناور آشنا شوید (رسانه تصویری یک دو سه صنعت)

پمپ های آب جزو پمپ های شناور چند طبقه با محرک الکتریکی طبقه بندی میشوند ، غالب پمپ های آب با یک الکتروموتور کوپلینگ میشوند .

مصرف عمده الکترو پمپ های شناور برای پمپ آب از چاه های عمیق و نیمه عمیق کم قطر است. این پمپ ها قابلیت پمپاژ حجم بالایی از آب را دارند ، آبدهی این پمپ ها تا ۶۵۰ متر مکعب در ساعت و ارتفاع ۳۰۰ متر در محدوده پمپ های آب قرار میگیرد . غالب ساختار کلی الکترو پمپ آب مشابه است و اگرآب دارای ذرات ساینده باشد از پمپ های خاصی با محفظه ها و پروانه هایی از آلیاژ مخصوص ضد سایش تولید میشوند .

پدیده حفره زایی با ایجاد حباب های گاز به علت کاهش فشار محلی در مقطعی از جریان سیال روی می دهد. بعبارت دیگر هرگاه در سیستم هیدرودینامیکی (مانند پمپها) افت فشار ایجاد شود بطوری که فشار سیال به فشار بخار نزدیک گردد، سیال در همان دما شروع به جوشش میکند که منجر به ایجاد حبابهای بخار در سیال میشود که به پدیده جوشش سیال در اثر افت فشار را کاویتاسیون گفته میشود .

حبابهای گازی ایجاد شده زمانی که دوباره به منطقه پرفشارتر وارد میشوند معمولاً منفجر میشوند. این ترکیدن حبابها شوکی موجمانند ایجاد میکند که صدادار است و میتواند از طریق خوردگی حبابی به پروانههای پمپ آب آسیب برساند .

این پدیده سبب میشود عمر پمپ آب بشدت کاهش پیدا کند ، حفره زایی باعث کاهش بازده پمپ و سقوط ناگهانی منحنی آبدهی، ارتفاع و ایجاد ارتعاش و سر و صدا می شود.

برچسب ها :

# الکترو پمپ # پمپ آب # هیدرولیک | انواع پمپ های دندهایی و پیستونی هیدرولیک | هیدروموتور

الکترود مفتول فی است که روی آن با مواد شیمیایی پوشش داده شده است ونقش اساسی در انجام فرآیند جوشکاری دارد . وظیفه الکترود عبارتند از :

فرآیند جوشکاری با با الکترود روپوش دار که مخفف آن فرآیند SMAW است ، (Shielded metal arc welding) که بصورت استاندارد جهانی بصورت زیر نام گذاری میشود .

E XXXX یا E XXXXX که اگر ۵ رقمی باشد ۳ رقم از سمت چپ و اگر ۴ رقمی باشد ۲ رقم از سمت چپ بیانگر حداقل کشش بر حسب KSI است و رقم بعد از سمت راست بیانگر وضعیت های جوشکاری با این الکترو است و رقم آخر بیانگر نوع روپوش الکترود است .

همانطور که گفته شد نام گذاری الکترودها بصورت E XXXX یا E XXXXX است،که دورقم یا سه رقم سمت چپ آن بیانگر حداقل استحکام کششی قطعه بر حسب KSI یا کیلو پاسکال است که میتوان با ضرب در عدد هزار آنها را به صورت پاسکال تبدیل کرد .

مثلا الکترود E6013 که عدد ۶۰ دو رقم سمت چپ آن است،بیانگر آن است که حداقل استحکام کششی قطعهی که با این الکترود جوشکاری می شود برابر با ۶۰ کیلو پاسکال می باشد .

همانطور که گفته شد رقم دوم از سمت راست بیانگر وضعیت های جوشکاری است که با این الکترود میتوان جوشکاری کرد .

اولین رقم الکترود ها از سمت راست میتواند عددی بین ۰ تــــــــا ۸ باشد و هر کدام از این اعداد مشخص کننده یک نوع خاص از جنس روپوسش الکتـــرود هستند .

۶۰ که دو رقم سمت چپ است یعنی : حداکثر استحکام کشـــشی قطعه ایی که با این الکترود جوشکاری میشود ۶۰ KSI یا ۶۰۰۰۰ PSI است .

۱ که رقم دوم از سمت راست است یعنی : همه وضعیت های جوشکاری به غیر از سرازیر با این الکترود قابل انجام است .

۳ که اولین رقم از سمت راست است یعنی : جنس روپوش این الکترود از جنس روتیل است .

۷۰ که دو رقم سمت چپ است یعنی : حداکثر استحکام کشـــشی قطعه ایی که با این الکترود جوشکاری میشود ۷۰ KSI یا ۷۰۰۰۰ PSI است .

۱ که رقم دوم از سمت راست است یعنی : همه وضعیت های جوشکاری به غیر از سرازیر با این الکترود قابل انجام است .

۸ که اولین رقم از سمت راست است یعنی : جنس روپوش این الکترود از جنس قلیایی است .

۷۰ که دو رقم سمت چپ است یعنی : حداکثر استحکام کشـــشی قطعه ایی که با این الکترود جوشکاری میشود ۷۰ KSI یا ۷۰۰۰۰ PSI است .

۲ که رقم دوم از سمت راست است یعنی : فقط حالت تخت و افقی با این الکترود قابل انجام است .

۴ که اولین رقم از سمت راست است یعنی : جنس روپوش این الکترود از جنس روتیــــلی است .

۱) الکترود روتیـــلی : الکترود روتیـــلی که معروف ترین آن الکتــرود E6013 است ، یک الکترود برای مصارف عمومی مانند : در و پنجــره سازی ،جوش تعمیراتی و …

۲) الکترود سلوی : الکترود سلوی که معروف ترین آن الکتــرود E6010 است ، یک الکترود با قدرت نفوذ خوب بیشتر برای جوشکــاری لوله های گاز و مخازن نگهداری مایعات استـفاده میشود .

۳) الکترود قلیایی : الکترود قلیایی که به الکترود های کم هیدروژن معروف هستند ، الکترودی با قدرت نفوذ خوب و ایجاد جوش با خواص مطلوب شناخته میشوند ، معرف ترین آن الکترود E7018 است ، و برای جوشکاری مخازن تحت فشار و جوشکاری اسکله فی بلند مرتبه استفــاده میشود .

برچسب ها :

شفت هارد کروم و شفت هارد دو مدل رایج از شفت (Shaft) است که از آن ها بعنوان شفت راهنمای خطی استفاده میشود . شفت هارد کروم و شفت هارد باید بسیار دقیق و سنگ خورده باشد تا بلبرینگ های خطی و بال بوشینگ ها به راحتی بر روی آن ها حرکت نمایند.

همچنین از دیگر مشخصاتی که شفت راهنما باید داشته باشد، سخت کاری سطحی است ، که سختی آنها در حدود ۶۰ الی ۶۵ راکول است و دلیل اصلی برای ، سخت کاری سطحی ، جلوگیری از سایش سطح شفت (Shaft) است. در صورتی که سطح شفت (Shaft) ساییده شود دقت حرکت بلبرینگ خطی و بال بوشینگ ها همچنین کیفیت و راحتی حرکت آن از بین می رود.این موضوع باعث خرابی دستگاه و صرف زمان بسیار زیادی جهت تعویض شفت ها خواهد شد .

شافت یا شفت عضو دورانی یا رفت و برگشتی است که برای انتقال نیرو و گشتاور بکار میرود و تحت تاثیر نیروی پیچشی و نیروی خمش قرار دارد و به سه گروه ثابت، مفصلی و قابل خمش تقسیم میشود.

شافتهای ثابت برای سوار کردن چرخ دندهها، کلاچها، چرخ زنجیر ، پولی ها و دسته لنگ ها مورد استفاده قرار میگیرد.

شفت ها در ۳ دسته مختلف تقسیم بندی میشوند :

شفت هارد کروم معمولی از قطر ۶ میلیمتر تا ۲۰۰ میلیمتر و با طول تقریبا ۶ متر تا ۷ متر تولید میشود که هر کدام دارای کاربرد مشخصی میباشند . جنس شافت هارد کروم معمولاً از فولاد Ck45 و C45 میباشد.

لازم به توضیح است که فولاد Ck45 یک فولاد اصلاح شده با افزودن گوگرد و فسفر با درصد کربن ۰.۴۵ درصد کربن است . و فولاد C45 نیز یک فولاد با درصد کربن ۰.۴۵ درصد کربن است .

البته باید توضیح داده شود که که وماً جنس مغزی فولاد هارد و هارد کروم از فولاد Ck45 و C45 نمیبــــاشد ، اما متداولتـــــرین آنها هستند .

میزان پوشش کروم سخت در قطر ۵۰ میکرون می باشد. شفت هارد کروم معمولی نسبت به شفت کروم سخت ارزانتر هستند.

تولید کننده های مختلفی شفت هارد کروم را تولید میکند از جمله شفت های هارد و هارد کروم موجود در بازار کشورمان شفت های ساخت آلمان و رومانی و چین هست ، که مشخصاً کیفیت و قیمت آنها متفاوت است .

برچسب ها :

درباره این سایت